小口径不锈钢管膜式壁制造工艺技术

浙江至德钢业有限公司通过对小口径不锈钢管膜式壁管屏的制造难点及关键工艺技术进行总结,详细阐述了制造过程中采取的工艺措施和解决方法。国际首台世界参数最高的西安热工院5兆瓦超临界二氧化碳循环发电试验平台,该试验平台与常规锅炉结构截然不同,由于运行介质为二氧化碳,常规锅炉中管子材质无法满足要求,因此锅炉主体气冷壁中首次采用不锈钢小口径管膜式管屏。为满足试验平台工艺制造的要求,我们编制了制造工艺方案,最终使工程得以顺利完成。为总结经验,对二氧化碳循环发电试验平台中气冷壁管屏简述、制造难点及关键工艺技术进行简要介绍。

一、气冷壁管屏简述

二氧化碳循环发电试验平台锅炉容量小,单屏结构较简单,但是气冷壁需要厂内组装集箱以及四面气冷壁整体组装发货,气冷壁部件中管子全部采用小口径不锈钢材质,小口径管刚性弱、焊接变形大,不锈钢材质热膨胀系数高,变形不易控制,为保证气冷壁最终的整体组装,不锈钢气冷壁管屏的制造成为整个项目的重中之重,这需采取非常规的工艺措施,才能满足其制造要求。

二、膜式气冷壁制造工艺技术

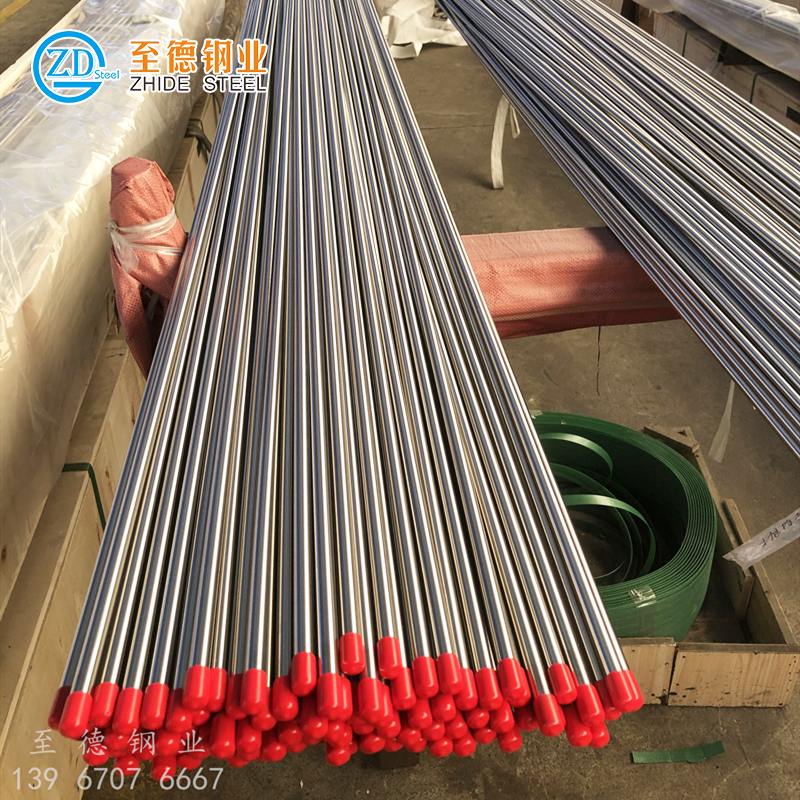

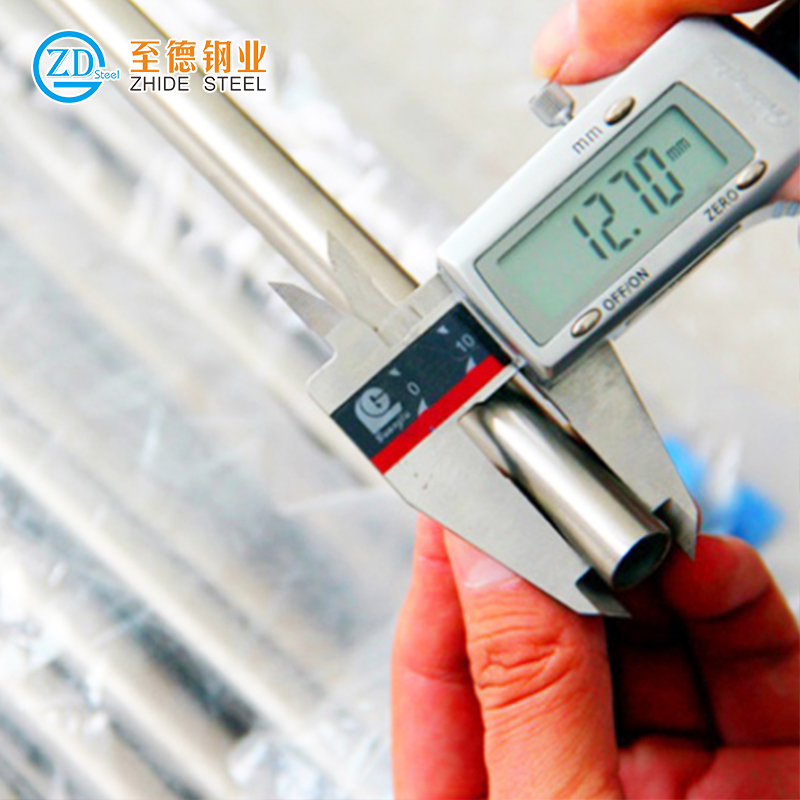

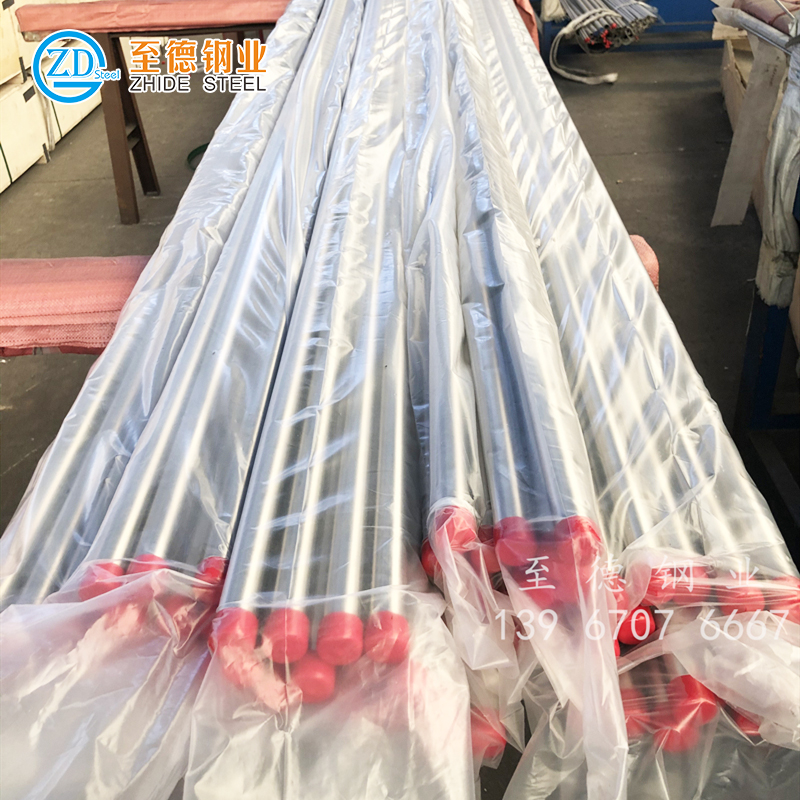

二氧化碳循环发电试验平台四面气冷壁为膜式结构,其中前、后气冷壁管屏由54根管、53根扁钢组合成屏,侧气冷壁管屏由57根管、56根扁钢组合成屏。管子材质均为SA-213TP347H、规格均为Φ28.6×7,扁钢材质均为06Cr19Ni10,设计规格均为6×12.7。

1. MPM工艺方案

为有效控制MPM焊接过程中管屏的变形,管屏需要采用合理焊接顺序。气冷壁管屏采用单元管片逐步成屏的组合方式,为尽量减少焊接变形,小管片的分片形式应尽量均匀,单管片的形式为“-5-”、数量6片,“5”、数量4片,合屏生成前、后气冷壁;单管片的形式为“-5-”、数量6片,“5-”、数量2片,“-5”、数量2片,合屏生成侧气冷壁。由图中可看出,管屏在MPM焊接时,最大可能采用对称焊接,保证管屏旁弯度在公差允许范围内。

根据前期我公司相关项目中不锈钢管屏焊接收缩量经验,管屏横向收缩量较大,在原材料尺寸无变化的情况下无法通过仅调整工装进行控制,为保证炉膛整体尺寸,在管径不变的情况下,将扁钢尺寸进行相应的加宽,以抵消横向收缩导致的管屏收窄。

2. 制造难点

根据MPM焊接设备结构及焊器的排布,单元管片(-5-)的焊接顺序如图。由图中可看出,焊器排布方式遵循焊接过程的对称性原则,但是在第一片单元管片制造过程中,发现单元管片在设备中产生了较大不可控的变形。其中序号1、3、5管子在两组滚轮之间变成了拱形,序号2、4管子基本无形变,导致MPM焊接时频繁断弧、起弧,焊缝成形质量差,因此我们及时停止生产,进行原因分析并提出改进措施。

3. 原因分析及改进措施

MPM焊接设备在工作时,需要通过四组滚轮及焊器才能完成单元管片(-5-)的焊接,结合单元管片变形特点及MPM焊接设备焊器布置,发现单元管片在下六器后、上四器前变形严重,经分析,主要有以下四点原因:

(1)序号1、3、5管子经过两组滚轮及焊器后,每根管子均完成四条焊缝焊接工作,热输入量大。

(2)不锈钢材质热膨胀系数高,受热后膨胀量大。

(3)下六器压轮与上四器压轮之间距离较大且受焊接管子被两组压轮压紧,所产生的膨胀无处释放。

(4)序号1、3、5之间毫无连接关系,均为自由状态,导致管子膨胀形成拱形,影响焊接质量。

经分析,无法改变不锈钢材质特性,只能更改管子排布方式。前两组焊器焊接结束后,单元管片需要形成一个整体,取消后面两组焊器的使用,因此只使用12把焊器进行焊接,每根管四条焊缝,最终将单元管片的根数由原5根管调整至3根。MPM合屏方式进行相应调整如图,最终产品图见图。

三、结束语

浙江至德钢业有限公司通过初始单元管片的试验及分析改进,工艺制造技术的不断完善,现已成功完成了二氧化碳循环发电试验平台膜式气冷壁的生产制造。在改进工艺制造方案的过程中,防止出现大量的不合格品产品,保证了产品的顺利产成,同时对小口径不锈钢管膜式壁管屏的生产制造提供了宝贵的经验。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。