至德钢业小口径精密不锈钢管内表面抛光技术研究现状

近年来,随着半导体工业、航空航天、医疗器械技术的发展与表面加工技术的改进,国内外的学者们逐渐开始对精密不锈钢管道内表面的加工方法进行了深入研究,并针对表面抛光过程中出现的不同问题进行了许多专题性研究。目前,对管道进行内表面加工的方法可分为:手工抛光、化学抛光、机械珩磨抛光、磁流变光整研磨、磨粒流抛光、超声波振动抛光、电化学抛光及其复合加工技术。

一、机械珩磨光整技术

机械珩磨光整技术又称镗磨,是采用镶嵌在珩磨头上的油石对管道内表面进行精整抛光的加工技术。于20世纪初期,珩磨光整技术被首先运用于汽车及军工行业内,由于机械珩磨技术具有机床结构简单、可自动化程度高、加工后表面加工精度高、可加工范围广及切削效率高等优点被广泛运用于现代制造业中。机械珩磨的主要工作部件珩磨头外部固定有2至10根长度约为1/3至3/4管道长度的珩磨用油石。在抛光过程中,珩磨头在精密不锈钢管道内既旋转运动又往返轴向运动,同时通过珩磨头内部的弹簧或液压控制而均匀与管道内表面的充分接触,所以在内表面珩磨过程中具有接触面积较大,加工效率较高的特点,装置如图所示。

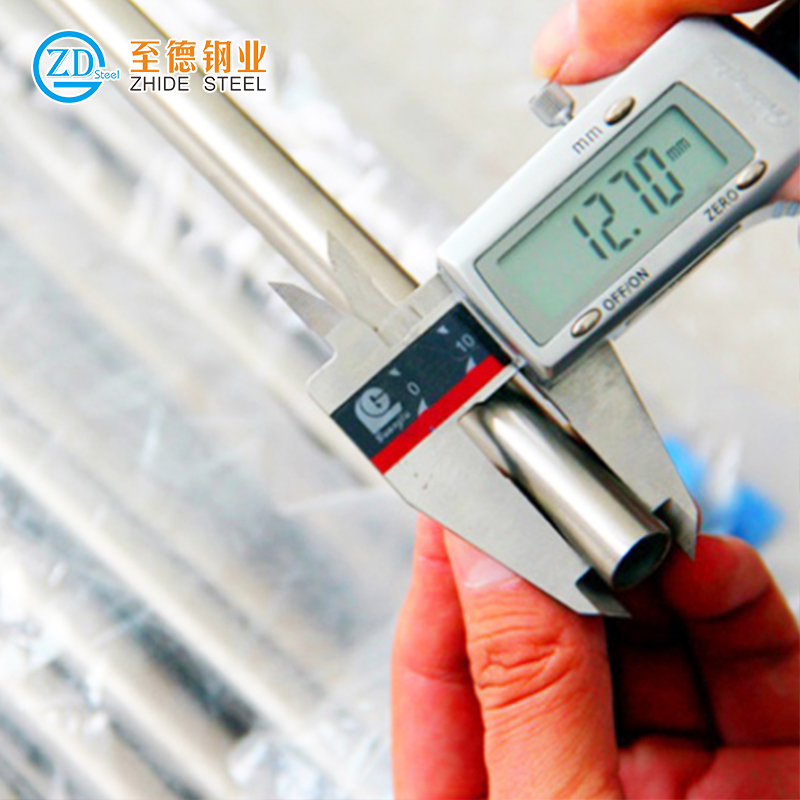

珩磨处理后的精密不锈钢管道内表面尺寸精度一般可达到IT 7至IT 4级,内表面粗糙度可达Ra 0.32μm至0.04μm。为冲去加工过程中产生的切屑和磨粒,改善表面粗糙度和降低切削区域温度,操作时常需用大量切削液,如煤油或内加少量锭子油,有时也用极压乳化液。但由于珩磨头的尺寸限制,该加工方法一般适用的可加工尺寸主要维持在直径10mm至500mm甚至更大的各种圆柱孔或管道,难以实现较大长径比的小口径精密不锈钢管道的内表面抛光。同时,在加工过程中引入的切削液会导致表面材料化学成分发生变化,这在本文的研究中也是应当注意与避免的。

二、磁流变光整技术

自1948年Rabinow发明磁流变液并将其应用于离合器以来,磁流变光整技术逐渐成为研究者们在精密加工技术领域的一个研究重点。磁流变液是由母液、稳定剂、微米与纳米级的磁性颗粒混合制成的悬浮液,从本质上来说,在磁场作用下其固体颗粒会形成有序的结构,在这种状态下固体颗粒的流动性会大大降低,流体的黏度提高。表观上,磁流变液由液态转化为“类固态”,也就是说磁流变液在磁场中具有流变性。因为磁流变液所具有的这种特殊的流变特性,使其与传统的表面光整加工法相比呈现出了很大的柔性和可控性。采用该技术进行抛光时,磁流变液对各种具有不同工件表明进行光整加工的同时又不会影响工件表面的物理力学性能。磁流变光整技术是通过在磁流变液中加入粒径为0.1μm的A1203或SiC磨料实现对零件表面的研磨加工,在加工过程中是通过磁流变液的流变性和外加磁场来提供磨料与被加工工件表面间的研磨压力,及由于磁流变而形成的具有黏塑行为的柔性“小磨头”,使工件表面材料被去除,进而达到对精密不锈钢管表面的精细抛光。

目前日本学者对磁流变光整技术进行了大量研究并发布了很多研究成果,其中确定并分析了对光整精度影响较大的一些因素,在实验室条件下制备出表面粗糙度Ra为0.04μm的镜面级光滑表面。2006年,宇都宫大学佐藤隆史教授设计了一款采用磁流变光整技术对中小口径的管道内表面进行抛光的新型磁流变液光整设备,该装置可实现内径在18mm以上的细长管道内表面抛光,实验结果表明抛光后的内表面粗糙度Ra可达到0.03μm。

三、磨粒流抛光技术

磨粒流加工是利用磨粒流中微纳米级的磨砂充当切削刀具,以其坚硬且锋利的棱角对工件表面进行反复切削,从而达到表面抛光的目的。在实际抛光过程中,采用两个相对运动的磨粒缸来促使磨粒在零件与夹具之间来回挤压移动,当磨粒流均匀且渐进的通过待加工区域时,就产生了去毛刺、抛光与倒角的作用。上世纪80年代,美国科学家率先研发了磨粒流抛光工艺,并将其运用于模具、汽车、航空航天及医疗领域中关键零件的倒角、去毛刺工序当中。我国于80年代后期将该项技术引入到铝型材模具抛光中,并获得了较好的工艺效果。磨粒流抛光过程所使用的磨料是由磨粒、稀释剂载体及油泥装聚合物所组成。根据磨粒流中磨粒尺寸、密度及类型的不同,可适应对不同抛光环境的需要。如采用稀释剂多的基体,磨粒粒度小,粘度低的磨粒流可用于小截面通道的抛光。采用经过近几年的研究与发展,目前国内自行研制的磨粒流介质己可以与国际先进水平相媲美,可替代进口产品。

自2009年以来,浙江至德钢业有限公司通过结合磨粒流抛光工艺,设计了一种面向弯管内表面的超精密抛光设备。该装置由柔性钢线、球形旋转喷射抛光头、夹具以及配套的工艺装备组成,抛光头实物图如图1.7所示。在抛光过程中,通过直流电机拖动抛光头在管道内部进行往复移动的同时,抛光头实现绕轴线旋转运动进而甩出抛光液,实现管道内孔光整与精整加工。但限于抛光头结构,该装置目前可实现的抛光管径被限制在20mm以上,加工效果可将内表面初始Ra 10.38μm的管道抛光至Ra 2.85μm。

四、电化学抛光技术

电化学抛光也称电解抛光,是利用电化学阳极腐蚀原理去除在切削加工过程中表面残留微观不平,以降低材料表面粗糙度与提高表面光亮度的一种方法。在实际抛光过程中,以待抛光工件为阳极,不溶性金属材料为阴极,两极同时浸入电解液当中,在电流的作用下阳极表面产生选择性溶解,进而提高工件表面光洁度。对于电化学抛光的原理,世界各国的研究者们争议颇多,目前主流的电化学抛光理论为黏膜理论。该理论认为:在采用磷酸系电解液进行抛光过程中,待抛光工件表面上脱离的金属阳离子与电解液当中的磷酸根结合,形成的磷酸盐膜会吸附在工件表面上。在凸起处顶部的薄膜由于向电解液中扩散的能力较强,因而与凹陷处薄膜相比较薄。而这种薄膜具有较大的阻抗,工件表面凸起处的电流密度较高,凸起处项部的溶解速度较凹陷处大。在凹陷处与凸起处,薄膜厚度的差别越大,则电流密度相差也就越明显。随着抛光的进行,待抛光工件表面高点逐渐被去除,黏膜厚度发生变化,粗糙表面逐渐被整平。

在2000年,浙江至德钢业有限公司采用电化学抛光的方法对长度为40mm内径为9mm的316L不锈钢管内表面进行抛光处理,并获得较好的抛光效果,实验装置如图所示,在酸性电解液环境下,通过实验分析了电流密度、抛光时间、电解液温度、加工间隙及工具电极表面粗糙度对管道内表面抛光质量的影响并进行工艺参数优化,最终使管道内表面粗糙度Ra由原来的2.0μm下降至0.05μm,并达到镜面效果。但限于该类型管道的应用背景,该研究并未对更小直径的小口径不锈钢管进行深入的研究与分析。同时,在该项研究中,其使用的待抛光精密不锈钢管的长径比约为4,而在小口径不锈钢管长径比超过10甚至更大的情况下,抛光过程中电解液浓差极化、气泡及抛光沉淀物的作用产生的杂散腐蚀会更加明显,采用该方法进行大长径比管道内表面抛光的实际效果如何目前并不明确。

五、电化学机械抛光技术

1965年美国Monsanto公司的工程师首次提出电化学机械抛光技术的概念。该项技术最初被运用于高质量光学元器件表面抛光上,如军用望远镜、显微镜等。自1988年开始,IBM将该项技术运用于DRAM的制造中,并使其在世界各地迅速发展起来。与传统纯机械或纯电化学抛光方法不同的是,ECMP通过电化学抛光与机械抛光的综合性作用,避免了机械抛光后表面所存在显微损伤和电化学抛光中表面平整度与抛光一致性低等缺点。在复合抛光过程中,待抛光元器件浸没在电解液中并在表面上施加一定的电压,随着电化学抛光的进行其表面氧化膜增厚,加工速度较慢。然而由于旋转的抛光盘的作用将表层氧化膜与沉淀物去除,被抛光表面的反应产物被不断地被剥离,新鲜电解液被补充进来,反应产物随抛光液流动而被带走。新裸露出的表面又发生电化学反应,产物再被剥离下来而循环往复,在衬底、磨粒和电化学反应的联合作用下,形成超精表面。由于在抛光过程中,在表面所施加的压力较小,其切削速率较慢,因此表面的抛光速率主要由两极上所施加的电压决定。

为实现管道内表面的精密抛光,日本产业技术总合研究所于1991年研发了如图所示的管道内表面电化学机械抛光装置,这也是目前市场上主流的面向中小口径精密不锈钢管内表面的机械电化学抛光工艺。该装置采用了具有特殊结构的工具电极,在弹性材料层的作用下,尼龙材料与管道内表面得到充分接触,提供了机械抛光过程中所需的挤压力。但当管道内径小于10mm时,电解液更新困难的问题就变得尤为明显。在对小口径不锈钢管道内表面进行电化学机械抛光过程中产生的大量气泡与沉淀物被大量积蓄,导致抛光表面出现麻点与电蚀等缺陷。

综上所述,浙江至德钢业有限公司研究人员发现,目前对于大中口径管道内表面的抛光技术与方法研究较为成熟。但对与小口径精密不锈钢管特别是内径小于5mm的细长管道的抛光技术与工艺研究相对较少。在分析上述表面抛光技术优缺点并结合本实验室条件的基础上,本文将采用电化学抛光的方法对其小口径管道内表面进行抛光处理。同时针对待加工管道具有长径比大、加工过程中电解液更新困难等难点,对工具电极结构及抛光装置进行特殊设计。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。